Тема лекціі. Машини для переміщення газів.

Переміщення і стиснення газів (компресорні машини)

На підприємствах харчовоі промисловості піддаються переробці значні кількості газів та їх сумішей. Проведення багатьох хімічних процесів в газовій фазі при тиску, відмінного від атмосферного, часто призводить до збільшення їх швидкості та зменшення необхідного об’єму реакційної апаратури. Стиснення газів використовують для перемішування, розпилення рідин і т.п. Діапазон тисків, що використовуються в хімічних підприємствах, коливається в широких межах – від 10-3 до 108 Н/м2 (10-8–103 атм).

Машини, що призначаються для перемішування та стиснення газів, називаються компресорними машинами.

Відношення кінцевого тиску р2, який утворює компресорна машина, до початкового тиску р1, при якому відбувається всмоктування газу, називається ступенем стиснення.

В залежності від величини ступеня стиснення розрізняють наступні типи компресорних машин:

вентилятори (р2/ р1<1,1) – для переміщення великих кількостей газів;

газодувки (1,1<р2/ р1<3,0) – для переміщення газів при відносно високому опорі газопровідної сітки;

компресори (р2/р1>3,0) – для створення високих тисків;

вакуум-насоси – для відсмоктування газів при тиску нижче атмосферного.

По принципу дії компресорні машини діляться на поршневі, ротаційні, відцентрові та осьові.

В поршневих машинах стиснення газу відбувається в результаті зменшення об’єму, в якому містить газ, при зворотно-поступальному русі поршня.

Стиснення газу в ротаційних машинах обумовлено зменшення об’єму, в якому міститься газ, при обертанні ексцентрично розташованого ротору.

В відцентрових машинах стиснення газу відбувається під дією інерційних сил, що виникають при обертанні робочого колеса.

В осьових машинах газ стискається при русі його вздовж осі робочого колеса і направляючого апарату.

В якості вакуум-насосів можуть бути використанні будь-які компресорні машини. Основна відмінність вакуум-насосів від компресорних машин інших типів полягає в тому, що всмоктування в них відбувається при тиску значно нижчого за атмосферний, а нагнітання – при тиску, дещо перевищуючому атмосферний.

В хімічній промисловості застосовують також струминні компресори і вакуум-насоси, за будовою подібні до струминних насосів для переміщення рідин. В струменевих компресорах і вакуум-насосах відсмоктування і стиснення газів відбувається за рахунок кінетичної енергії струменя допоміжної рідини чи пару.

Вентилятори та газодувки більшої продуктивності, що створюють розрідження, називаються ексгаустерами. Для отримання більш глибокого вакууму застосовують поршневі та ротаційні вакуум-насоси, що не відрізняються по принципу дії від компресорів.

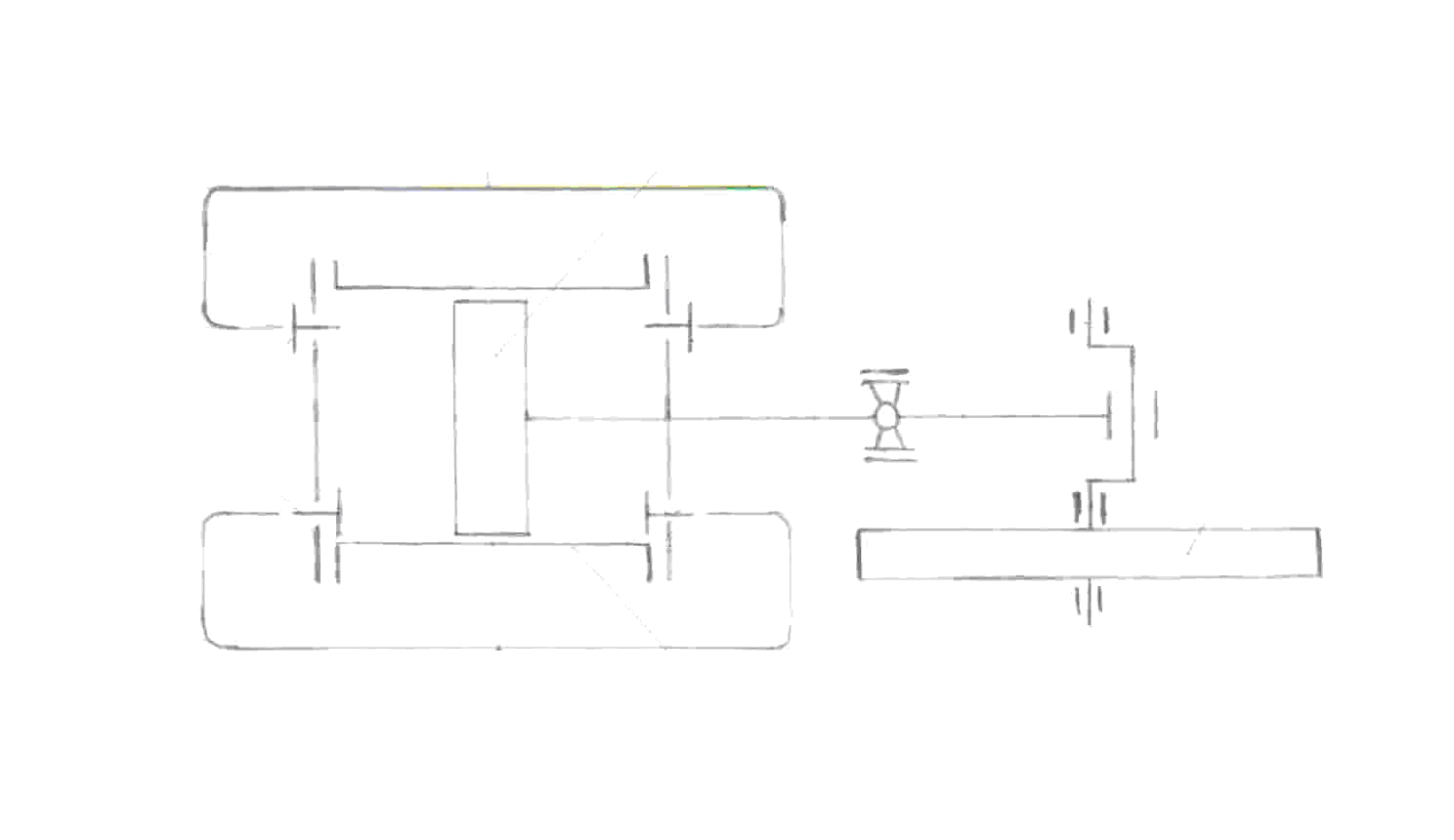

Поршневі компресори подвійної дії

1 – циліндр; 2 – поршень; 3 – всмоктуючий клапан; 4 – нагнітальний клапан; 5 – кривошип; 7 – маховик; 8 – повзун (крейцкопф).

Рисунок 5. Схема одноступеневого одноциліндричного компресора подвійної дії.

Призначення. В більшості галузей хімічної промисловості в області малих і середніх подач (до 10000 м3/год) в широкому інтервалі тисків (до 1000 атм).

Принцип дії. В поршневому компресорі газ стискається в результаті зворотно-поступального руху поршня. Поршень приводиться в зворотно-поступальний рух кривошипно-шатуним механізмом. Циліндр герметично закритий кришками, в кожній з яких є по дві клапані коробки. При ході поршня справа наліво в просторі позаду поршня створюється розрідження, внаслідок чого відкривається всмоктуючий клапан 3 справа і газ засмоктується по трубопроводу в циліндр компресора; при цьому нагнітальний клапан 4 справа закритий.

В той же час газ, що знаходиться в циліндрі попереду поршня, стискається до такого ступеня, що його тиск виявляється достатнім для подолання опору нагнітального клапану 4 зліва. Тоді клапан 4 відкривається і на всьому подальшому ході поршня стиснений газ виштовхується в нагнітальний трубопровід; при цьому його тиск залишається приблизно постійним.

При зворотньому ході поршня зліва направо клапани 3 справа і 4 зліва закриваються, а клапан 3 зліва внаслідок розрідження відкривається; згодом відбувається відкриття клапану 4 справа. Далі процес відбувається точно так само, як і при русі поршня справо наліво.

Таким чином, за один оберт валу компресора, тобто за два ходи поршня, процеси всмоктування, стиснення і нагнітання відбувається в ньому по два рази, тому такий компресор і називається компресором подвійної дії.

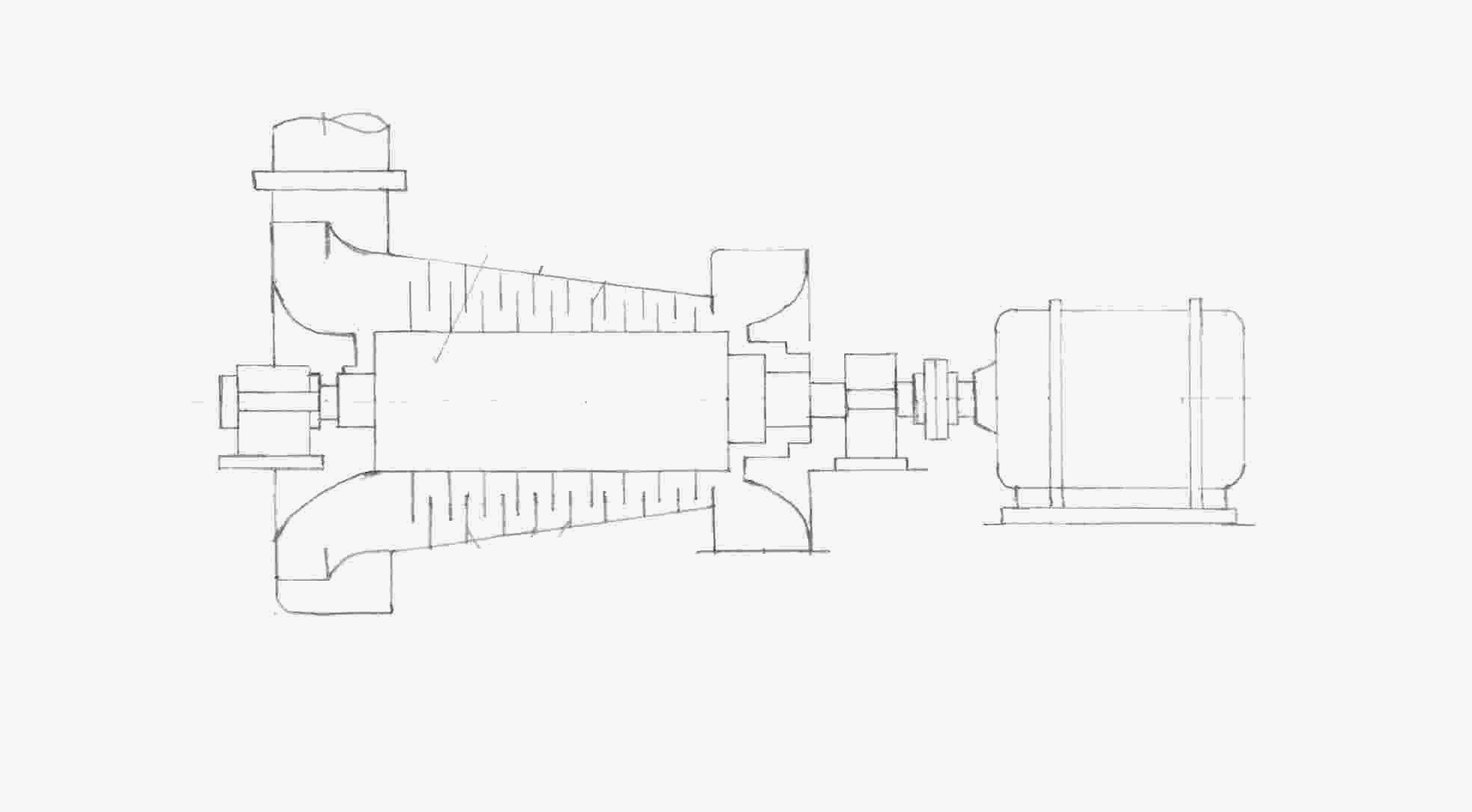

Осьові компресори

1 – корпус; 2 – ротор; 3 – лопатки; 4 – напрямний апарат.

Рисунок 6. Схема осьового компресора.

Призначення. Ці машини знаходять застосування при великих подачах (80000 м3/год) і відносно не високих ступенях стиснення (3,5–4).

Принцип дії. Привід осьових компресорів відбувається від парових чи газових турбін із швидкістю обертання 5000–5500 об/хв.

В корпусі 1 розташований ротор 2, на якому розміщенні лопатки 3, що мають форму гвинтової поверхні.

При обертанні ротору з великою швидкістю газ захоплюється лопатками і переміщується вздовж вісі компресора, приймаючи участь одночасно в обертальному русі разом з ротором. Для усунення обертального руху газу на стінках корпуса апарату закріплюються нерухомі лопатки, що утворюють напрямний апарат 4, по каналам якого газ поступає в наступний ступінь чи напірний трубопровід.

Переваги. Осьові компресори мають значне число ступенів (10–20) і працюють без охолодження газу, відрізняються компактністю та високим ККД.

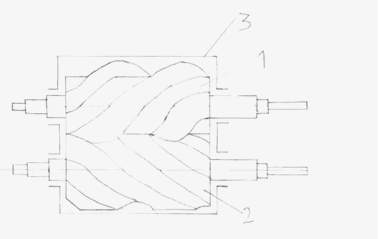

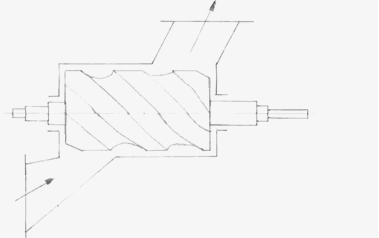

Гвинтові компресори

1, 2 – ротори; 3 – корпус.

Рисунок 7. Схема гвинтового компресора.

Принцип дії. Гвинтовий компресор має два ротори 1 і 2 з паралельними вісямі, що обертаються в корпусі 3. Ротор 1 являє собою циліндр з декількома зубцями (зазвичай 3–4), розташованими на циліндрі по гвинтовій лінії. На роторі 2 є заглиблення, також розташовані по гвинтовій лінії, і які відповідають по формі зубцям ротора 1.

При обертанні ротора 1 гвинтові зуб’я входять в зціплення з заглибленнями на роторі 2 і витісняють газ, що знаходиться в порожнинах, обмежених поверхнями роторів і корпуса, переміщуючи його в прокольну напрямі.

Переваги. Перевагами гвинтових насосів є їх компактність і швидкохідність, а також чистота газу, що подається.

Недоліки. Складність виготовлення гвинтових роторів і високий рівень шуму при роботі цих машин.

Немає коментарів:

Дописати коментар